Пар используется на самых разных этапах производства напитков – при сушке солода и варке сусла, при выработке и ректификации спирта, пастеризации, варке сиропов, мойке стеклотары, промывке продуктопроводов (станции CIP) и т.п. Каждый из этих процессов имеет свои особенности, но все они связаны с потреблением значительного количества пара.

Особенности паропотребления этой отрасли, которые сказываются на работе котлов и всей системы пароснабжения, – это большие пиковые нагрузки и разный уровень давлений пара для разных потребителей.

На отдельных этапах производственного процесса кратковременная потребность в паре может в несколько раз превышать часовую суммарную производительность всех установленных котлов. Чаще всего это связано с необходимостью произвести огромные количества горячей воды для технологических целей. Паровые котлы не имеют возможности изменять свою производительность в таких пределах и с такой скоростью, поэтому приходится применять технические решения в виде накопительных емкостей горячей воды или аккумуляторов пара.

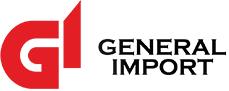

Аккумулятор пара представляет собой большую емкость с водой, находящейся под давлением, близким к давлению в паровом котле. Либо весь пар, либо часть пара из парового котла (в зависимости от конкретного технического решения) проходит через аккумулятор, нагревая в нем воду, и затем уходит к потребителям. В случае резкого увеличения паровой нагрузки давление в аккумуляторе (так же, как и в котле) падает, перегретая вода вскипает, и образующийся вторичный пар восполняет возросшие потребности потребителей.

Рисунок 1. Аккумулятор пара

Совершенно очевидно, что в аккумуляторе при этом происходят точно такие же процессы, как и в паровом котле при его работе, а сам аккумулятор представляет по сути дополнительный котел, «включающийся» в работу при падении давления в системе. Также очевидно, что, чем выше давление в котле и в аккумуляторе и чем больше емкость аккумулятора, тем больше вторичного пара выделится при падении давления, и тем надежнее будет работать система. В любом случае, одно из главных требований – эксплуатация котельной установки при максимально возможном давлении, поскольку только в этих условиях котел в состоянии без ущерба для качества пара реагировать на изменение нагрузки при подключении крупных потребителей пара.

Паровые аккумуляторы находят всё более широкое применение в различных производствах, связанных с большими колебаниями расходов. Надо учитывать, что расчет парового аккумулятора – довольно непростая задача, которая должна выполняться квалифицированными специалистами. Кроме того, для обвязки аккумуляторов необходимо использовать надежную и правильно рассчитанную регулирующую арматуру.

Как известно, есть множество причин производить и распределять пар при высоком давлении, с последующим редуцированием непосредственно перед потребителями.

Тем не менее, часто приходится сталкиваться с ситуацией, когда теплотехническая служба стремится производить пар при минимально возможном давлении, подстраиваясь тем самым под потребителей и оправдывая такие действия меньшей стоимостью производимого пара. Действительно, производить пар при высоком давлении оказывается дороже, чем при низком. Но неприятности, связанные с ухудшением качества пара при просадке давления, с нехваткой пара, с гидроударами сводят подобную «экономию» на нет.

В то же время использование редукционных клапанов и редуцирующих станций, рассчитанных для каждой группы потребителей (или отдельного потребителя) позволяет не только избежать перечисленных выше неприятностей, но и значительно улучшить условия эксплуатации.

Рисунок 2. Редукционная станция

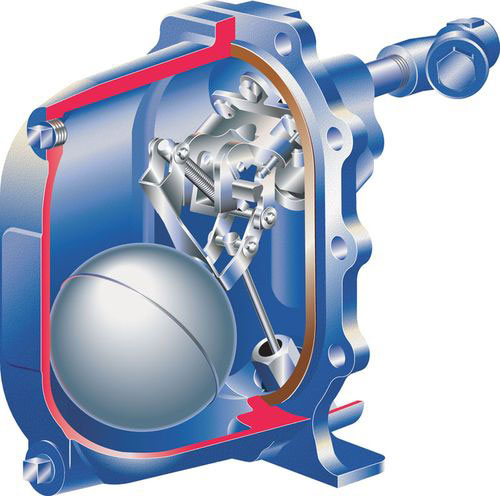

Еще одна проблема, часто встречающаяся на предприятиях отрасли – Отвод конденсата от теплообменников, в частности, от калориферов солодосушилок на пивоваренных заводах. Чаще всего она выражается в в трудности или невозможности поддержания заданного температурного графика или режима, а также в коррозионных повреждениях трубок калориферов.

Основные причины – неправильно подобранные и установленные конденсатоотводчики и возникновение на определенных режимах разрежения в паровом пространстве калориферов, которое приводит к невозможности пассивного отвода конденсата, раскачивании системы регулирования, нестабильности температуры, возникновению температурных напряжений по границе конденсат-пар и растрескиванию трубок.

Принципиально задача решается, и довольно просто – установкой перекачивающих конденсатоотводчиков, которые надежно удаляют конденсат при любых условиях и обеспечивают долговременную и надежную работу теплообменников.

Рисунок 3. Перекачивающий конденсатоотводчик

Производство напитков связано с потреблением большого количества пара, поэтому очень важно, чтобы он использовался правильно и эффективно. Для этого необходимо использовать такие технические решения и оборудование, которые позволяют минимизировать расход теплоносителя, обеспечивать выполнение требований технологии и обеспечить качественное обслуживание технологических установок.

Котельное оборудование в Алматы

Источник: regklapan.ru